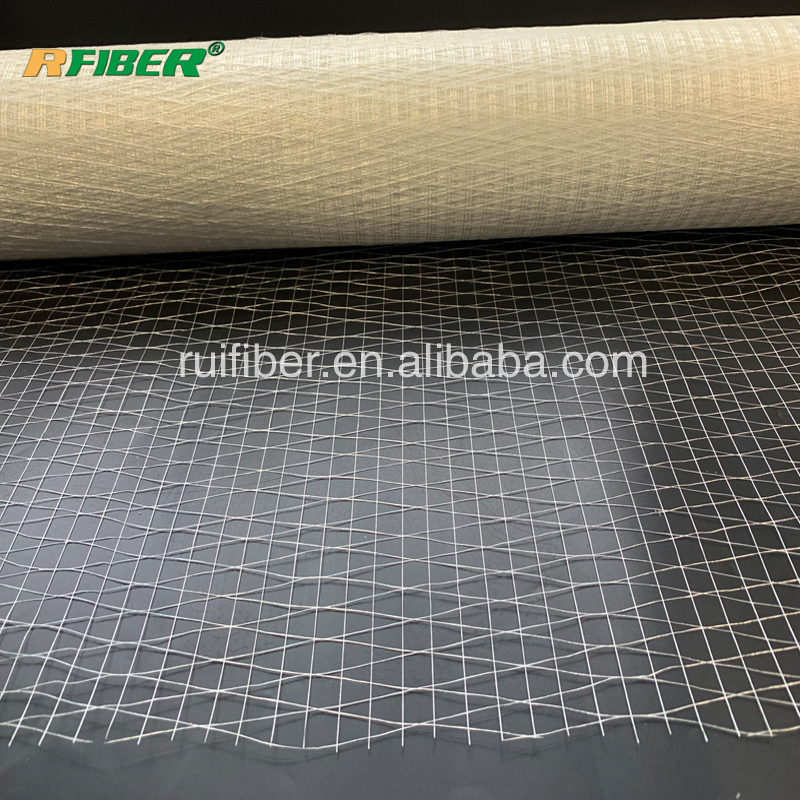

Un canevas laminé ressemble à une grille ou un treillis. Il s'agit d'un tissu de renfort économique fabriqué à partir de fils à filaments continus à mailles ouvertes. Le procédé de fabrication du canevas laminé lie chimiquement les fils non tissés, ce qui confère au canevas des caractéristiques uniques.

Haute ténacité, flexible, résistance à la traction, faible retrait, faible allongement, ignifuge, ignifuge, imperméable, résistant à la corrosion, thermoscellable, auto-adhésif, compatible avec la résine époxy, décomposable, recyclable, etc.

Le canevas peut être utilisé comme matériau de base pour produire des bâches de camion, des auvents légers, des bannières, des voiles, etc.

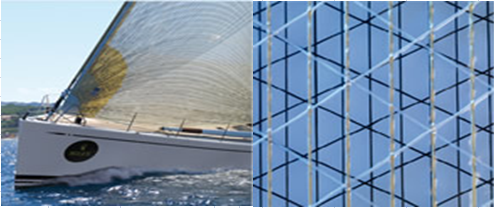

Les grilles triaxiales peuvent également être utilisées pour la fabrication de laminés pour voiles, de raquettes de tennis de table, de planches de kitesurf, ainsi que pour la technologie sandwich des skis et des snowboards. Elles améliorent la résistance à la traction du produit fini.

Les voiles fabriquées à partir de ces laminés étaient plus résistantes et plus rapides que les voiles conventionnelles à tissage dense. Cela s'explique en partie par leur surface plus lisse, qui se traduit par une moindre résistance aérodynamique et une meilleure circulation de l'air, ainsi que par leur légèreté et, par conséquent, leur rapidité. Cependant, pour obtenir des performances optimales et remporter une course, la stabilité de la forme aérodynamique initialement conçue est également essentielle. Afin d'évaluer la stabilité des nouvelles voiles dans différentes conditions de vent, nous avons réalisé de nombreux essais de traction sur différents tissus à voile laminés modernes. L'article présenté ici décrit l'élasticité et la résistance réelles des nouvelles voiles.

Polyester (PET)

Le polyester le plus courant est la fibre la plus fréquemment utilisée dans les voiles ; il est également connu sous le nom de marque Dacron. Le PET offre une excellente résilience, une grande résistance à l'abrasion et aux UV, une grande résistance à la flexion et un faible coût. Son faible pouvoir absorbant permet à la fibre de sécher rapidement. Le PET a été remplacé par des fibres plus résistantes pour la plupart des applications de course, mais reste le tissu à voile le plus populaire grâce à son prix plus bas et sa grande durabilité. Le Dacron est la marque de la fibre à haut module Type 52 de Dupont, spécialement conçue pour les voiles. Allied Signal a produit une fibre appelée polyester 1W70, dont la ténacité est 27 % supérieure à celle du Dacron. Parmi les autres marques, on trouve Terylene, Tetoron, Trevira et Diolen.

ANIMAL DE COMPAGNIE

Le film PET est le film le plus couramment utilisé dans les voiles laminées. Il s'agit d'une version extrudée et biaxialement orientée de la fibre PET. Aux États-Unis et en Grande-Bretagne, les marques les plus connues sont Mylar et Melinex.

Toile à voile laminée

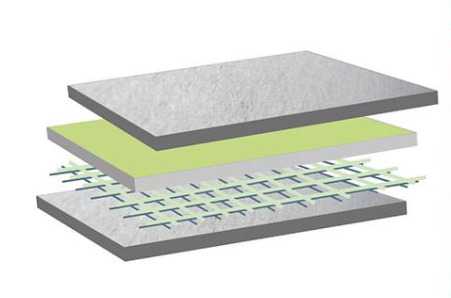

Dans les années 1970, les voiliers ont commencé à laminer plusieurs matériaux aux caractéristiques différentes afin d'en optimiser les qualités. L'utilisation de feuilles de PET ou de PEN réduit l'étirement dans toutes les directions, là où les tissages sont les plus efficaces dans le sens des fils. La laminage permet également de placer les fibres selon un chemin rectiligne et ininterrompu. Il existe quatre principaux styles de construction :

Film-canevas-film ou film-insert-film (film sur film)

Dans cette construction, une grille ou des fils (inserts) sont intercalés entre des couches de film. Ainsi, les éléments porteurs sont disposés droit, ce qui maximise le module élevé des fibres, tandis qu'un matériau tissé présente une certaine élasticité inhérente au tissage. La stratification film sur film autour des fils crée une liaison très solide et fiable, réduisant ainsi la quantité de colle nécessaire. Dans les tissus de haute qualité, les fils ou la grille sont tendus pendant le processus de stratification.

Les inconvénients sont les suivants : le film n'est pas aussi résistant à l'abrasion et à la flexion qu'un tissu, et il ne protège pas les fibres structurelles des rayons UV. Dans certains cas, une protection UV est ajoutée.

Bienvenue pour visiter Shanghai Ruifiber, ses bureaux et ses usines, dès que possible.——www.rfiber-laidscrim.com

Date de publication : 10 septembre 2021